на расчет стоимости

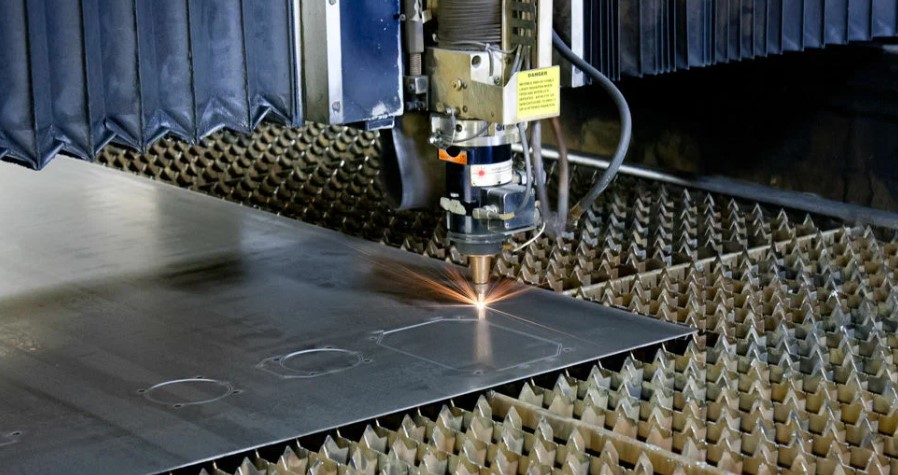

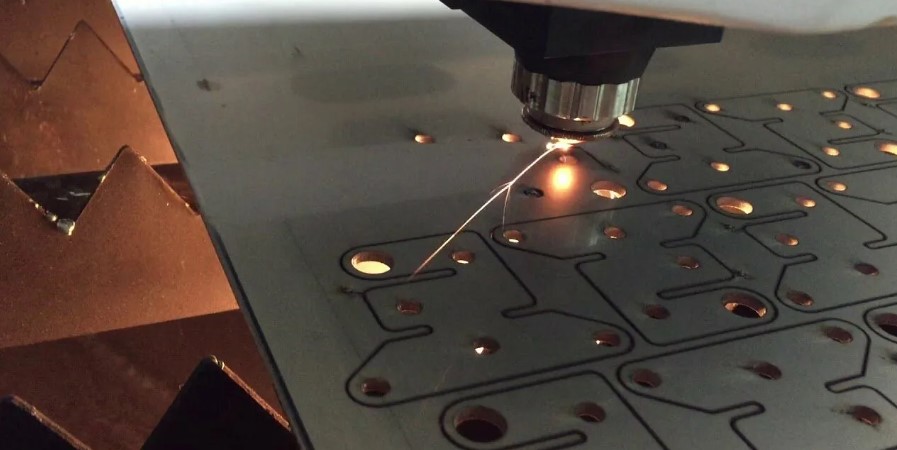

Выясним принцип работы каждой технологии работы с металлом.

Основное отличие плазменной резки от лазерной: плазма плавит металл электрической дугой, то есть воздухом, а лазерная — фокусированным лучом.

Ширина реза плазмой изменяется из-за плотности металла, от 0,8 до 2,5 мм. Рез может быть до 5 мм из-за температуры, которая дает дополнительное плавление.

Точность производства зависит от качества расходников. Этот показатель измеряют до 0,1 мм. Конусность в работе плазмой может быть от 1 до 5 градусов. Ее параметры зависят от размеров вырезаемых форм. Для выпиливания геометрически четких фигур плазмой, их размер должен быть в два раза больше листа.

Еще одной особенностью обработки плазмой: аппарат потребляет достаточно много электричества. В отличие от лазера скорость плазмы несколько ниже.

Рез после плазмы получается грязным и требует дополнительной обработки, так как в процессе появляется окалина и много грата.

На лазерном аппарате ширина реза остается стабильной и составляет от 0,2 до 0,3 мм. Лазер режет очень тонко, вырезает отверстия, которые могут быть в два раза тоньше расходника. Точность составляет 0,05 — 0,08 мм, а конусность минимальна — меньше 1 градуса.

Формы, вырезанные лазером, отличаются геометрической правильностью, что делает их идеальными для точного и прочного крепления.

Быстрая скорость реза позволяет обрабатывать толстые листы. По времени такая резка значительно превышает плазменную, хотя на толстых листах листа она может существенно снижаться, поэтому пробивка толстолистового металла увеличивается.

От лазера практически не появляется окалина, что избавляет дополнительных действий с вырезанными элементами. При правильном вводе параметров на лазерном станке элементы уже готовы к сварке, покраске и продаже, так как рез получается без дефектов.

Лазерные аппараты по металлу тратят значительно меньше электроэнергии, особенно при больших объемах производства.

| Аппарат плазменной резки | Лазерный станок |

| При работе с газоплазменными установками требуется регулярная замена таких компонентов, как сопла, электроды, защитные экраны и кожухи. | Замена линзы и сопла происходит каждые две недели. Цена линзы составляет 700 рублей, а сопла — 900 рублей. Максимальные ежемесячные расходы на эти расходники могут достигать 3 200 рублей, если учесть, что в месяц потребуется две замены линзы и сопла. |

Лазер выполняет задачи, требующие высокой четкости, аккуратного реза и скорости. В отличие от обработки плазмой, которая занимает больше времени и оставляет необработанные края, лазер создает сложные технические элементы с ровными контурами. Например, лазером можно вырезать небольшие шильды, таблички, тонкие решетки и трудные детали, включая роторные колеса.

Плазморез подходит для производства простых заготовок в стандартных формах, таких как прямоугольники, овалы или квадраты. Эти формы можно затем доработать, но создание более сложных фигур, например звёздочек с отверстиями внутри, тяжелое и требует долгой шлифовки. Цена аппаратов для дополнительной обработки может значительно превышать цену самого металлорезчика.

Плазму применяют для работы с большими толщинами материала и выполнения простых задач: производство рельсов, деталей металлокаркаса или сварных установок.

Плазморез предназначен для обработки листов толщиной от 25 мм и больше, и ее оборудование стоит меньше, чем лазерные аппараты. Однако, несмотря на более низкую цену, резка плазмой значительно уступает лазерной по ряду параметров.

Во-первых, плазменная резка является более затратной с точки зрения термического действия на материал. Это может привести к деформациям и ухудшению качества готовых заготовок.

Длительность обработки на лазерном аппарате в среднем в 1,5 раза меньше, чем у плазменного. За это же время лазер способен обработать большее число заготовок.

Лазерная резка позволяет эффективно использовать материал: промежутки между разрезами при обработке меньше.

Приведем пример, если толщина 30 мм, то это расстояние составляет всего 12-15 мм. При плазменной обработке оно увеличивается. Это приводит к уменьшению выхода готовых деталей и увеличению отходов. За один рабочий цикл лазер режет больше элементов, что экономит металл и снижает затраты.

Говоря о качестве, лазерные станки точно обрабатывают кромку. При работе лазером не возникает грата, завалов кромок или окалин — проблем при работе плазмой.

Цена детали для лазерной резки может быть на 20-30% выше из-за целесообразного использования листа, это компенсируется экономией на материалах и отсутствием дополнительных действий.

Цена оборудования быстро окупается из-за нескольких причин:

Две технологии отличаются по нескольким ключевым пунктам: лазерная резка обеспечивает меньшую ширину реза (0,2-0,375 мм) и более низкую погрешность (±0,05 мм) с минимальной конусностью (<1), отсутствием окалины и незначительным тепловым воздействием.

Минимальный размер отверстия в постоянном режиме равен толщине металла, а в импульсном — одной трети толщины. Плазменный станок делает более широкую полосу реза (0,8-1,5 мм), большую погрешность (±0,1-0,5 мм, зависящую от износа расходников), большую конусность (3-10), присутствием окалины и сильным тепловым воздействием, а начальный размер отверстия составляет 1,5 толщины материала, но не меньше 4 мм.

Хотя плазморез показывает высокую скорость прорезания толстых листов, лазер быстрее при работе с тонким металлом, хотя скорость также снижается с увеличением толщины. Разрезание лазером обеспечивает более качественные внутренние углы.

На лазерном аппарате изготавливают сложные элементы, что позволяет увеличивать прибыль. Высокая скорость обработки повышает производительность. При этом не нужны другие аппараты и время для постобработки заготовок.

Таким образом, хотя цена лазерного оборудования выше, чем у плазмореза, оно окупается гораздо раньше. Например, лазерный станок стоит 4 миллиона рублей, а плазморез — 2 миллиона, то он окупится за два месяца. Однако лазерный станок за эти же два месяца обеспечит большую производительность и принесет больше прибыли. Например, плазморез может принести 2 миллиона рублей, лазерный — 4 миллиона рублей.

Лазерный станок обрабатывает как сложные, так и простые детали, оптимизирует раскладку материала и предлагает дополнительные функции. Полное раскрытие потенциала лазерного станка может ускорить его окупаемость, отчасти благодаря более доступным расходникам. Эффективное использование функций станка, например, режима FlyCut, значительно уменьшает расход материалов (в данном примере, газа), ускоряя окупаемость и увеличивая прибыль.

Лазерные станки превосходят плазморезы по эффективности (в десятки раз). Преимущества сохраняются для большинства задач, за исключением работы с толстыми материалами (от 25 мм и более), такими как рельсы, где плазма может быть предпочтительнее.

Даже при работе с относительно толстым металлом (например, 20 мм), лазерный рез, хотя и требует минимальной доработки из-за шероховатости кромки, все равно превосходит качество плазмореза, для которой требуется значительно более серьезная последующая очистка.

Для задач с высокой требовательностью к качеству и высокой продуктивности, экономическая целесообразность лазерной резки очевидна, несмотря на более высокую начальную цену.

Обновлен:

13.07.2022