на расчет стоимости

Содержание:

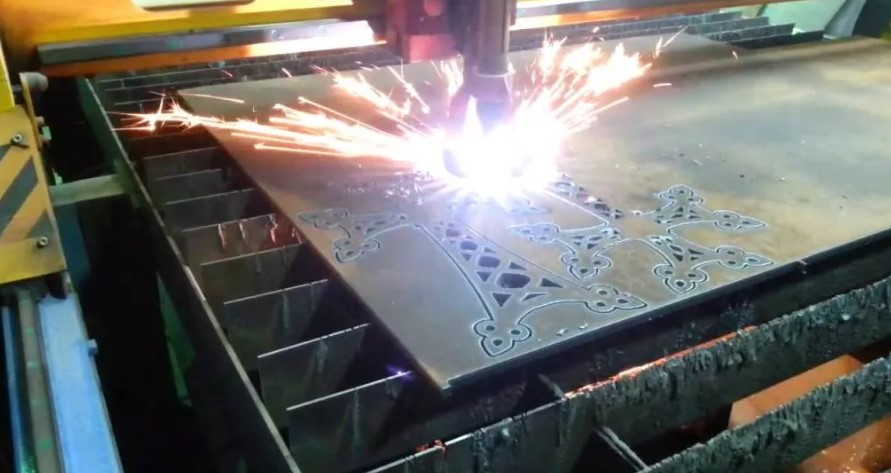

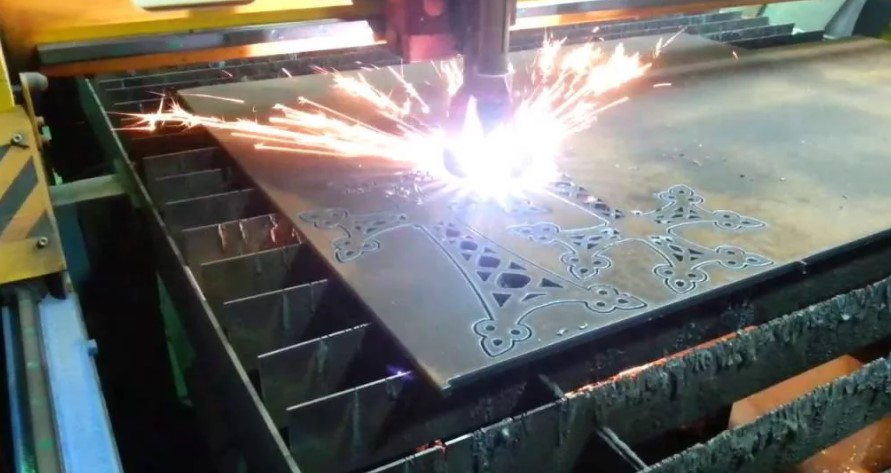

Плазменная резка металла применяется в промышленности уже около 75 лет, но последние годы была усовершенствована. Плазморезы с успехом заменили неудобные газовые резаки. Они быстро, качественно и экономично обрабатывают материал разной толщины и имеют разные размеры и мощность. В этой статье расскажем все о плазменной резке и о том, насколько она полезна в производстве.

При включении плазмореза и нажатии кнопки на резаке между электродами возникает электрическая дуга температурой до 5000 градусов. Затем к горелке подается газ, который там ионизируется и достигает температуры 30 000 градусов, образуя плазменную струю. Дежурная электрическая дуга гаснет, и при поднесении сопла к поверхности материала появляется рабочая дуга, которая замыкается между соплом и металлом.

Плазменный поток при плавном передвижении горелки режет металл быстро и аккуратно. Оплавленные остатки материала сдуваются плазмой, а после выключения дуги — воздухом. Облой на обработанной детали можно сбить инструментом. При этом лучший эффект достигается при перпендикулярном положении плазмотрона относительно поверхности металла. В ином случае оборудование быстро изнашивается,а рез получается слишком широким.

Плазма представляет собой ионизированный газ, который нагнетается под давлением 8 атмосфер и нагревается до температуры в несколько десятков тысяч градусов. Плазма обладает электропроводностью и скоростью до 1500 мм/сек. Именно эти характеристики вещества позволяют использовать его для резки металла.

Плазменную резку производят тремя способами: воздушно-плазменным, газо-плазменным и лазерно-плазменным:

Чем толще металл, выше скорость и сила тока, больше размер сопла и количество подаваемого газа, тем шире будет рез у аппарата. Толщина заготовки также влияет и на производительность работы. Тонкие листы режутся быстрей, чем толстые. Но даже бытовые аппараты достигают скорости 1-5 м в минуту.

Оборудование для распространенной воздушно-плазменной резки состоит из воздушного компрессора, источника питания и плазмотрона — горелки с соплом, которая подсоединяется к аппарату шлангом для подачи воздуха и кабелем для подачи тока.

Существуют плазморезы бытового и промышленного назначения. Бытовые приборы имеют небольшой размер и подключаются к источнику электропитания 220 В. Обычно это аппараты для ручной резки, на весу. Промышленные представляют собой большие системы машинной резки с ЧПУ, рабочим столом и направляющими, которым необходим источник питания 380 В.

Оборудование для плазменной резки отличается по принципу поджига искры и по типу охлаждения. В контактных плазмотронах небольшой мощности дуга возникает между катодом в сопле резака и анодом детали. При пневматическом поджиге искра возникает уже внутри резака, на металл напрямую воздействует только плазма. Есть также вариант высокочастотного поджига, когда дуга образуется благодаря осциллятору, находящемуся внутри источника тока.

Охлаждается резак с помощью сжатого воздуха, рабочего газа или жидкости. Охлаждение воздухом распространено в простых бытовых аппаратах, водяное охлаждение — более быстрое, им оснащены более дорогие и мощные станки.

При выборе плазмореза надо ориентироваться на толщину металла, который придется резать. Чем больше толщина, тем больше сила тока должна быть у аппарата. Например, для раскроя 4 мм стали потребуется сила тока 20 ампер. Также нужно учитывать время, которое плазморез работает без перерыва. Хороший показатель 50-60%. Это значит, что аппарат работает 5-6 минут из 10, а затем ему нужно 5-4 минуты на технологический перерыв. Однако это не касается автоматизированных систем, продолжительность включения которых составляет 100%.

Плазмой можно как резать, так и сваривать металлы. Для сварки понадобится присадочная проволока и инертный газ.

Для образования плазменного потока через сопло и электрод подается газ, с выбором которого связаны свойства плазмы.

В зависимости от среды, в которой совершается плазменная резка, выделяют несколько ее типов:

Плазменная резка с использованием сжатого воздуха для защиты и плазмообразования допускает толщину разрезаемого металла до 10 мм из-за небольшой электродуги. Кромки, обработанные воздухом, получаются гладкими, а на их поверхности меняется концентрация азота.

Плазморезы подходят для раскроя листов из цветных металлов и нержавейки, а также черных металлов толщиной до 100 мм. Плазме доступен и раскрой труб — круглых и профильных. Для резки можно предоставить свой металлопрокат или взять на складе компании по металлообработке.

Плазморез эффективно раскраивает также чугун и бетон. При этом для раскроя чугуна и черных металлов подойдет аппарат с силой тока 4 А, а для цветных металлов уже понадобится 6 А.

Таким образом, плазма качественно раскраивает большинство металлов в широком диапазоне толщин. При этом резка высокотеплопроводных цветных металлов более сложная по технологии. Она требует внимательной настройки параметров и контроля операции. Кроме того, обработка цветных металлов стоит дороже.

Плазменная резка обладает большинством преимуществ лазерной, но имеет и свои ограничения. Среди плюсов:

Ограничение плазменной резки состоит в сложности оборудования, которое нужно технически грамотно обслуживать и применять. Кроме того, при подаче газа на высокой скорости под давлением оборудование издает громкий шум. Впрочем, перечисленные достоинства метода вкупе с экономической выгодой и разнообразием станков успешно компенсируют его недостатки.

По результату воздействия на материал плазменный резак сравнивают с ножом, который недалеко отстоит лазерной, скальпельной обработки. У плазмотрона такая же высокая точность скоса, легкость при раскрое сложных и мелких деталей, небольшая площадь термического воздействия, гладкие края среза и почти полное отсутствие окалины.

Чтобы плазменная резка металла демонстрировала все свои преимущества, важно контролировать и технологию, и параметры раскроя. Ключевые настройки для этой операции — температура плазмы и скорость плазменной струи. И оба этих показателя взаимосвязаны с толщиной и характеристиками обрабатываемого материала.

Для 4-миллиметрового алюминиевого листа нужны совершенно другие настройки, нежели для углеродистой стали толщиной 1 мм. Дополнительная регулировка параметров может понадобиться во время прохода, чтобы получить рез высокого качества и снизить количество отходов.

Есть несколько моментов, которые позволяют улучшить результат раскроя плазмой после проведения тестового раскроя:

Таким образом, эффект при раскрое плазмой достигается благодаря знанию принципов и технологии процесса, а также возможностям оборудования. Современные тенденции развития этого способа металлообработки таковы, что роль человека в процессе работы будет уменьшаться. Аппараты и станки ЧПУ получают все больше автоматизированных функций, совершенствуется система фокусировки плазмы и управление. В то же время плазменная резка в своем развитии дополняется другими новыми технологиями: лазерной, ультразвуковой обработкой, 3D-печатью, роботизированными комплексами.

Резка плазмой — универсальный способ раскроя металла, который подходит и для труб, и для металлических листов. Кроме того, плазморез точен при вырезании сложных фигур и отверстий.

Основные сферы производства, в которых используются режущие возможности плазмы — это конструктивные строительные элементы, трубы и фланцы для трубопроводов, металлические детали для промышленности и заготовки для дальнейшей машинной обработки. В каждой из этих отраслей требуется высокая скорость, точность и качество реза.

Стоимость работы складывается из затрат на электроэнергию, расходные материалы (сопла и электроды) и зарплату оператора. Также в эту величину нужно вкладывать амортизацию станка. Например, плазменная резка металла с ЧПУ будет стоить 7,6 рубля при толщине материала 10 мм, скорости операции 2260 мм в минуту, стоимости электроэнергии 5 р за кВт/ч, зарплате оператора 35 000 рублей в месяц.

Цена услуги зависит от толщины и физико-химических свойств металла, а также от сложности и объема работы. Она повышается с увеличением толщины материала и сложности заказа и понижается с увеличением партии. Примерная стоимость раскроя плазмой представлена в таблице:

| Плазменная резка металла, цена* |

| Толщина заготовки, мм | Углеродистая и конструкционная сталь, руб | Нержавейка и цветные металлы, руб | Круглые трубы, руб |

| 1 | 33 | 49 | —- |

| 2 | 33 | 59 | —- |

| 3 | 38 | 70 | 77 |

| 4 | 43 | 76 | 77 |

| 5 | 53 | 96 | 82 |

| 6 | 65 | 115 | 86 |

| 8 | 78 | 140 | 95 |

| 10 | 86 | 170 | 111 |

| 12 | 97 | 187 | —- |

| 14 | 105 | 205 | —- |

| 16 | 120 | 223 | —- |

| 18 | 133 | 241 | —- |

| 20 | 151 | 290 | —- |

| 22 | 169 | 343 | —- |

| 25 | 211 | 391 | —- |

| 30 | 292 | 489 | —- |

| 36 | 339 | —- | —- |

| 40 | 400 | —- | —- |

| 45 | 472 | —- | —- |

| 50 | по запросу | —- | —- |

* Стоимость рассчитывается за метр погонный с учетом НДС.

Обновлен:

13.07.2022