на расчет стоимости

Серийный или штучный выпуск деталей на заказ

Разработка чертежной документации и проектирование

Изготовление любого объема продукции в минимальные сроки

Метод лазерной наплавки применяется для коррекции или изменения формы детали. Это разновидность аддитивной технологии, в которой под воздействием лазера материал покрывается новым слоем с участием присадки. Рассмотрим подробней, для чего нужна лазерная наплавка и как она производится.

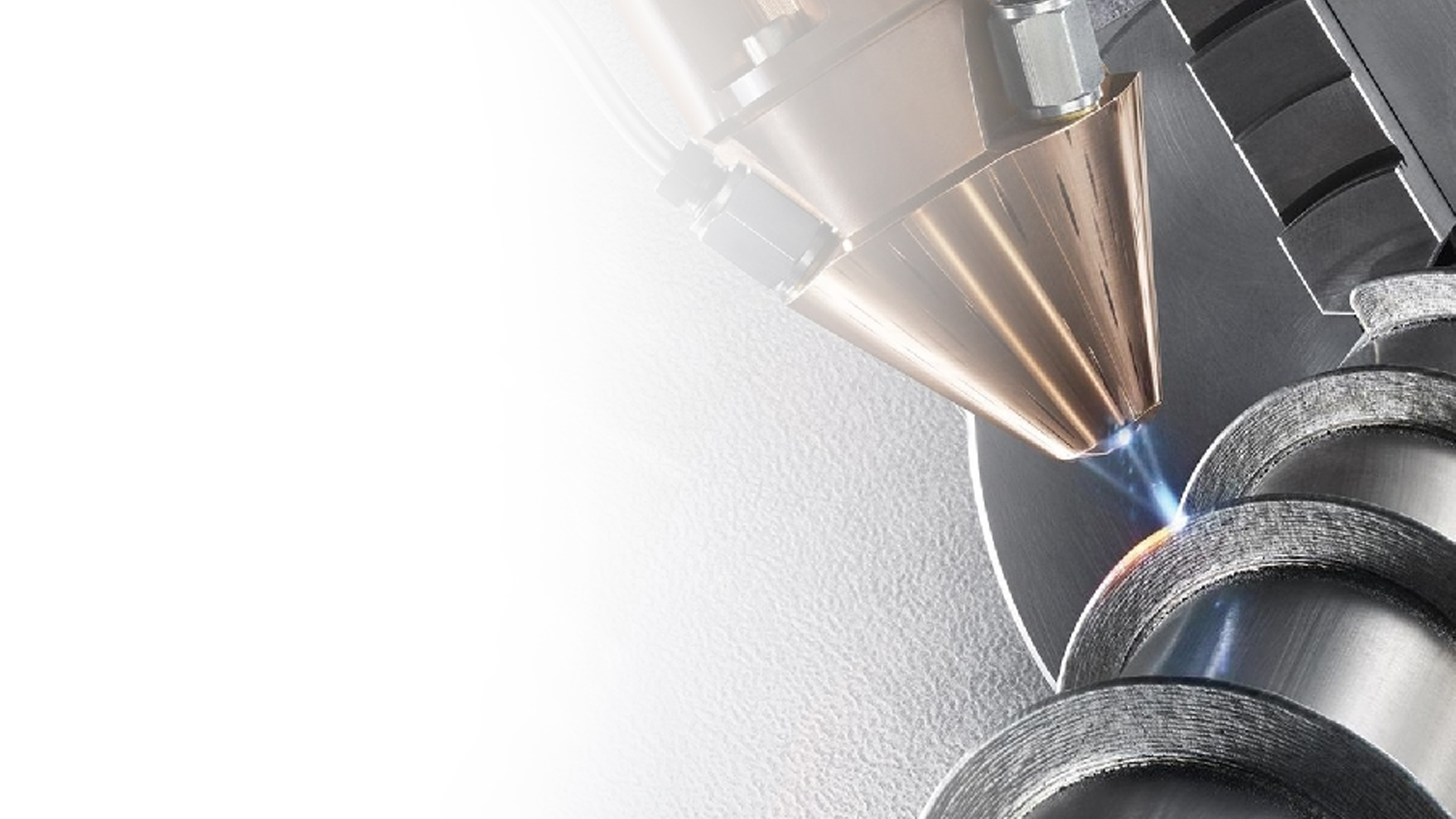

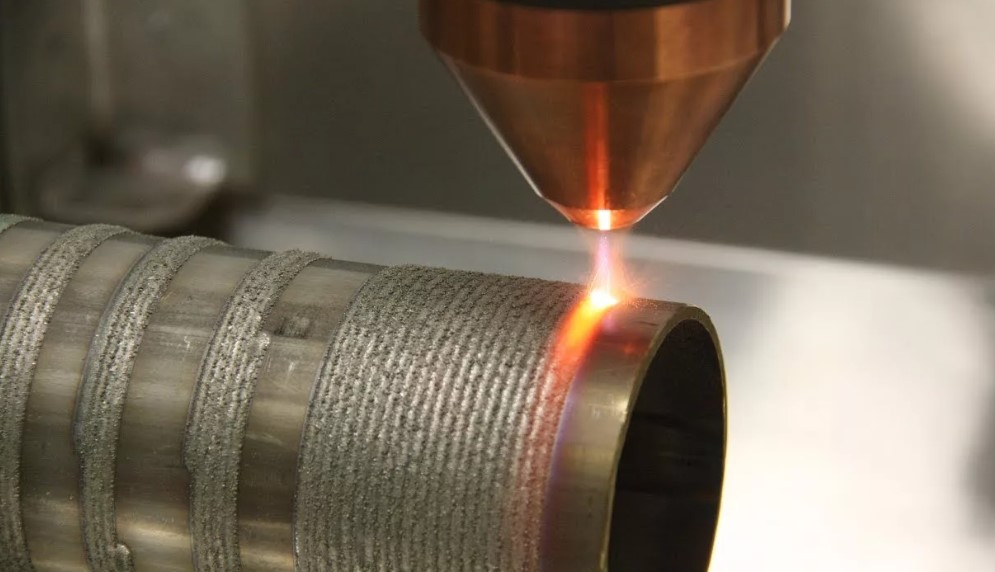

Технология лазерной наплавки заключается в том, что лазерный аппарат направляет луч на деталь, образуя ванну с расплавленным присадочным материалом — порошком или проволокой. После расплавления металл затвердевает и становится одним целым с деталью, придавая ей свои полезные свойства. Иногда нужно получить несколько слоев поверх первого, и тогда процесс надо повторить.

Специально подготовленную поверхность детали для применения технологии называют подложкой. Лазерный станок, точно фокусируясь, аккуратно подает эти расходные материалы на подложку коаксиально, латерально или радиально. Металл, окружающий рабочую зону, при этом не нагревается.

Для присадок подходит порошковый металл — порошки из никеля, титана, кобальта, алюминия. Керамические порошки представлены диоксидом циркония, карбидом кремния и глиноземом. Есть также порошки для термонапыления — карбиды хрома и вольфрама. Никелевые сплавы придают материалу детали высокотемпературную прочность и устойчивость к окислению, кобальтовые делают его износостойким и устойчивым к коррозии при повышении температуры. Карбиды обеспечивают твердость и износостойкость.

Лазерную наплавку производят в двух режимах — непрерывном и импульсном. Непрерывная лазерная наплавка обеспечивается постоянной генерацией лазерной энергии. Эта технология более производительная: материал присадки и подложка перемешиваются в зоне от 10 до 100 мкм, формируя слой размером 0,05-3 мм. При этом деталь покрывается слоем металла и снаружи, и по внутренним структурам. В непрерывном режиме наплавка часто используются для восстановления поверхностей станков и нефтегазового оборудования.

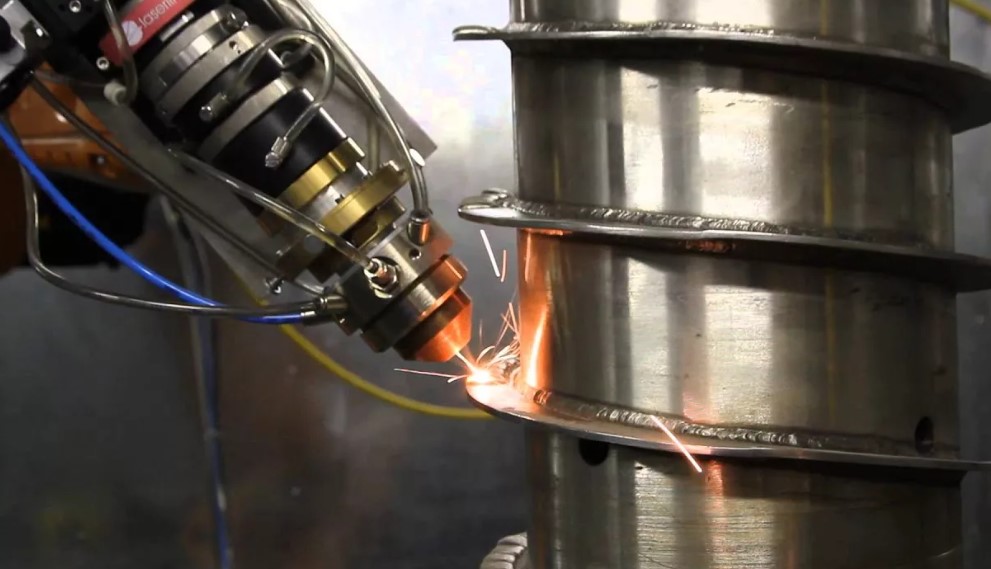

Импульсная лазерная наплавка подразумевает подачу лазерной энергии вспышками высокой частоты, благодаря которым на подложке формируется несколько изолированных друг от друга бассейнов с расплавом. Диаметр лазерного пятна составляет от 0,2 до 2,5 мм в зависимости от диаметра присадочного материала. Импульсная наплавка сопровождается подачей инертного газа, чтобы не допустить попадания кислорода в зону ванны. Метод позволяет избежать растрескивания расплава, так как деталь нагревается минимально, и по сути является сваркой. В ручном варианте он подходит для восстановления изношенных деталей в машиностроении и в прессах. Для новых деталей проще использовать роботизированную наплавку.

Наплавку производят на аппаратах с газовыми и твердотельными лазерами — оптоволоконными или с алюмо-иттриевым гранатом. Процесс наплавки с помощью лазера можно условно разделить на пять этапов: подготовку, подачу присадки, наплавку, затвердевание и финишную обработку.

Лазерная наплавка металла — это аддитивная технология, которая основана на послойном наращивании материала на основе. В результате получается деталь, готовая к применению. Аддитивную технологию также поддерживают 3D-принтеры.

Методом лазерной наплавки ремонтируют и восстанавливают детали и механизмы, которые были изношены или повреждены. После обработки лазером металл получает большую износостойкость, стойкость к коррозии в агрессивных средах и больше функциональных свойств. Это могут быть теплоизоляция или электропроводность.

Преимущества технологии востребованы в аэрокосмической и судостроительной промышленности, в машиностроении и металлургии, в нефтегазовой и ювелирной промышленности, в горнодобывающей и строительной сфере, в металлообработке и ремонтной отрасли. Лазерная наплавка применяется в энергетике для восстановления и повышения качества частей двигателя, стабилизаторов, втулок и других деталей на электростанциях. Наплавка идеально подходит для ремонта штампов и пресс-форм, поскольку быстро возвращает их в работу, позволяя сохранить производительность. На лазерном станке послойно чинят детали автомобиля: распредвалы, поршни, гильзы цилиндров, а также укрепляют компоненты двигателя. В медицине лазерной наплавкой производят высокоточные зубные импланты и суставные протезы.

Стоимость наплавки на лазерном станке рассчитывается, исходя из объема и сложности заказа, типа металла и временных затрат. Примерные цены на лазерную наплавку:

| Услуга | Цена, рублей |

| Лазерная наплавка | 2500 |

| Выездная наплавка | 15 000 |

Мы занимаемся лазерной обработкой материалов более 10 лет. Предлагаем воспользоваться технологичной услугой наплавки для восстановления и модификации деталей. Свяжитесь с нами по телефону или электронной почте. После обсуждения и согласования работ вы получите расчет цены и договор. Заказчики выбирают нас благодаря:

Обработка данных

Обновлен:

13.07.2022