на расчет стоимости

Содержание:

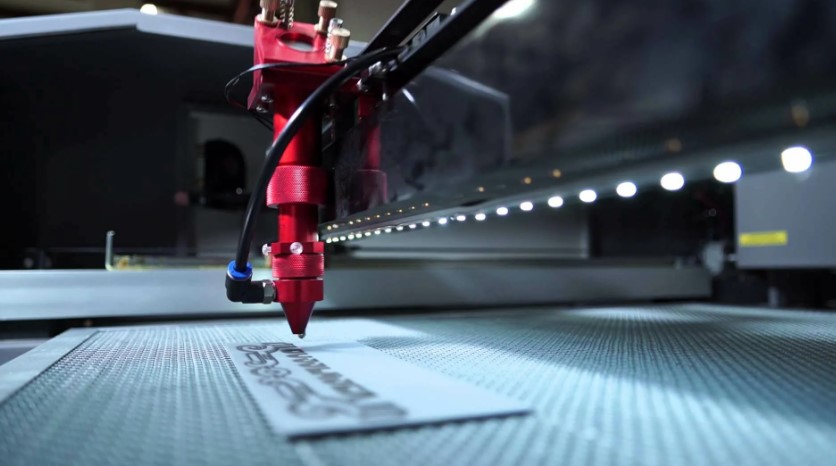

Лазерный аппарат, работающий на диоксиде углерода, является самым доступным и распространенным станком для обработки материала. На небольшой мощности он может резать и гравировать тонкие листы металла и неметаллические заготовки. И хотя преимущественным для обработки металла считается волоконный лазерный станок, резка металла СО2 лазером — популярное решение из-за более доступной цены аппарата.

Основное оборудование лазерной установки — стеклянная трубка с газом CO2, которая располагается на корпусе станка или на портале с головой. С двух сторон эту трубку закрывают зеркала. Система отражающей оптики позволяет лазерному лучу, исходящему из трубки, попадать на линзу головки (резака) и воздействовать через нее на поверхность металла. Есть установки с двумя газовыми трубками для большей производительности.

CO2 лазеры работают с КПД 20%. Это пока один из самых высоких показателей коэффициента полезного действия при относительно невысокой цене оборудования, поэтому, несмотря на существование более мощных волоконных станков, CO2 лазер до сих пор пользуется популярностью на производстве.

Кроме трубки, оптики и режущей головки, станок имеет рабочий стол закрытого или открытого типа. Закрытый рабочий стол называют кабинетом. Поверхность стола может иметь разные размеры — 1500х3000, 2000х3000 или 3000х6000 мм, и структуру — векторную, ячеистую, игольчатую и ламелевую. Для резки металла больше всего подходит ламелевый стол из алюминия — сабельный или реечный. Ламели меньше контактируют с поверхностью и почти не оставляют следы на тыльной стороне материала.

В лазерных станках реализуются разные варианты обработки материала: либо режущая головка, двигаясь по направляющим рельсам, раскраивает заготовку, лежащую на неподвижном столе, либо резак остается неподвижным, а движется рабочий стол вместе с материалом.

К установке обязательно подведены баллоны с технологическим газом. Например, для раскроя металла понадобится подача кислорода. Для охлаждения источника излучения также необходимо подводить техническую воду, иначе трубка быстро придет в негодность и ее придется менять. Охлаждение происходит либо с помощью помпы, либо с помощью чиллеров. Помпа перегоняет жидкость до трубки и обратно, а чиллер еще и охлаждает горячую воду, поступившую от источника, и рассеивает ее вентилятором, передавая оператору данные о процессе.

Лазерный станок имеет не только рабочее оборудование — для управления процессами резки и гравировки в аппарате предусмотрены система ЧПУ (числового программного управления), панель управления и контроллеры. В программе загружаются чертежи деталей и настраиваются параметры обработки, на панель выводятся данные для оператора, кабели соединяют части оборудования между собой и с компьютером. Контроллеры следят за движениями осей и выходной мощностью лазера.

Другие устройства поддерживают работу основных функций лазерного станка. Стабилизатор контролирует связь между источником, головкой и системой электропитания. Моторы — шаговый двигатель и серводвигатель — приводят в движение оси станка и отличаются высокой скоростью, чувствительностью и плавностью. Система подачи, осушения и хранения воздуха обеспечивает жизнедеятельность лазерного генератора. Пылеуловитель отфильтровывает пыль, которая образуется в процессе работы станка. Дым вытягивается через открывающиеся каскадом вентиляционные отверстия под рабочим столом. Там же предусмотрена зона для удаления шлака и остатков материала.

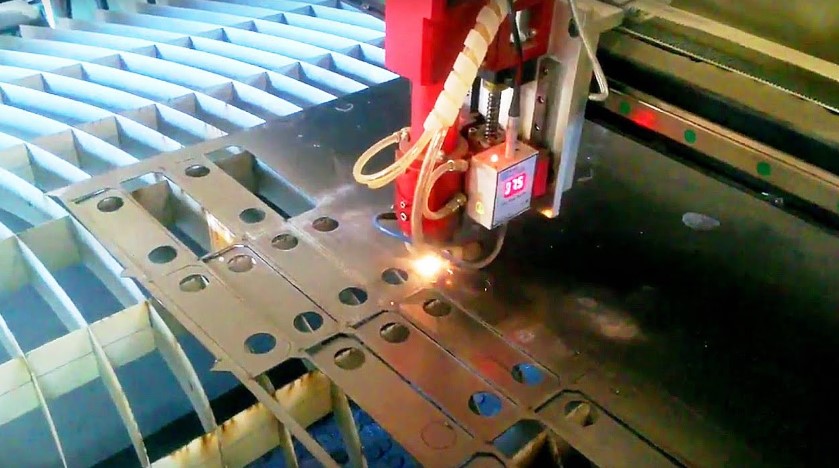

CO2 лазеры оборудованы источником изучения в виде герметичного стеклянного цилиндра с углекислым газом, азотом и гелием. Ток, проходящий через эту трубку, возбуждает молекулы газа. В возбужденном состоянии эти частицы выделяют световые фотоны и возвращаются в исходное состояние — так образуется лазерный луч. Проходя между зеркалами, он усиливается, а затем через систему зеркал снаружи трубки направляется к линзе на голове лазера. Линза фокусирует луч, который в свою очередь нагревает металл и разрезает его по заданной траектории.

Чтобы сдуть расплав или пар с линии реза, защищая металл от окисления, а оптику от раскаленных брызг, через сопло резака подают вспомогательный, или технологический газ. Газовая струя под давлением 10-20 бар улучшает скорость и качество резки. В газовых лазерах используются практически 100% чистые, химически нейтральные азот и аргон. Кислород, вызывающий реакцию горения, применяют для раскроя металлов газовым аппаратом.

В некоторых случаях после прожига необходимо произвести несколько механических ударов, чтобы вырезанная деталь выскочила из заготовки.

Преимущества резки на углекислотном лазерном станке — это:

Несмотря на достоинства у лазерного станка с газовым источником излучения есть свои ограничения:

Длина волны лазерного станка с CO2 источником составляет 10,6 микрометров. Из металлов ее способны поглощать нержавейка, мягкая сталь, алюминий, латунь.

Современные лазерные установки на газовом источнике могут качественно резать листовую мягкую сталь, нержавейку, латунь и алюминий толщиной до 2 мм. При этом оптимальная мощность такого лазера — 170-180 Вт. Источник мощностью 130-150 Вт также подходит для обработки металла, но время врезки будет дольше, а скорость раскроя меньше.

Поскольку газовые лазеры не могут сравниться по мощности с волоконными станками, в процессе раскроя приходится применять кислород. Этот ассистирующий газ окисляет металл и уменьшает его отражающую способность, воспламеняя его и вызывая реакцию горения. Таким образом металл быстро плавится, а скорость резки увеличивается. В завершение процесса кислород сдувает с кромок расплав металла.

Однако кислород подходит только для черных металлов, для нержавейки и алюминия можно использовать либо воздух, либо азот. Для цветных металлов подходит азот.

Важный момент для резки металла CO2 лазером — наличие емкостного датчика расстояния, который должен находиться на лазерной голове. Это оборудование следит за сохранением одной и той же дистанции от сопла до материала. Иначе при расфокусе луч не прорежет металл.

Поскольку основная сфера применения CO2 лазерного станка — это обработка неметаллических материалов, то перечислим и их. Углекислотным лазером при подаче сжатого воздуха можно гравировать и резать эти материалы толщиной до 40 мм:

Лазерный станок — это сложное технологичное оборудование, которое нужно тщательно проверять и настраивать перед работой.

Выделяют 7 параметров лазерной обработки, которые нужно настраивать для работы с определенным материалом. Это мощность излучения, поляризация лазерного луча, фокусное расстояние до поверхности заготовки, скорость резки, давление газа, диаметр сопла и зазор между соплом и деталью, частота импульсов. Самые важные параметры — мощность, скорость, импульсная частота и фокусное расстояние.

Мощность для раскроя металла CO2 лазером устанавливается в диапазоне от 80 до 100% от максимально возможной. Для гравировки можно использовать 10-20% предельной мощности.

Скорость для обработки металла на углекислотном лазере устанавливается в пределах 5-10% от максимальной. Чтобы гравировать понадобится увеличить скорость до 30-40%.

Частота измеряется в герцах и обозначает количество импульсов, которые лазер выдает в секунду. Углекислотные лазеры, как правило, работают на низких частотах.

Фокусное расстояние определяется типом линзы. Но фокусная точка, в которой диаметр луча меньше всего, должна быть на поверхности материала или ниже. Короткофокусная линза с фокусной зоной до 40 мм подойдет для гравировки, длиннофокусная с зоной от 75 мм подойдет для обработки толстых заготовок. Для расскроя тонкого металла целесообразно остановиться на среднефокусной линзе с зоной от 40 до 75 мм.

В ходе тестирования параметры нужно менять строго по одному, начав с мощности. Изменения можно вносить с разницей в 5-10%.

На практике при мощности углекислотного лазера 150-180 Вт и использовании кислорода можно резать сталь толщиной от 0,25 до 2 мм. Скорость при толщине 0,25 мм составит 50 мм в секунду, при толщине 1 мм — 20-23 мм в секунду, при толщине 2 мм — 12 мм в секунду. Врезка совершается за 8 долей секунды.

Обновлен:

13.07.2022