на расчет стоимости

Содержание:

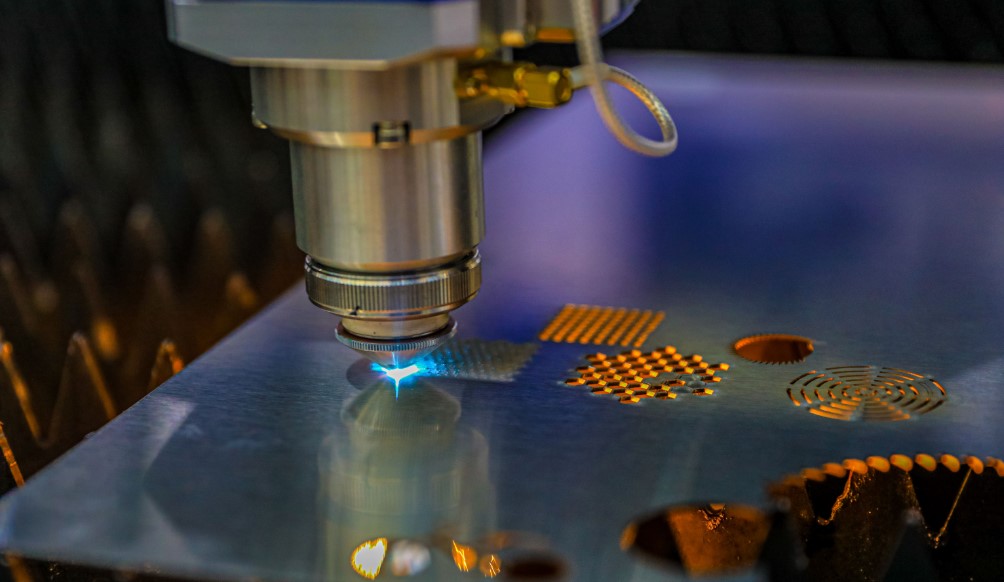

Для того чтобы получать от лазерной резки стопроцентный результат, необходимо хорошо знать параметры технологии и возможности аппарата. При правильной настройке мощности и скорости резки, выбора и подачи газа и других моментов доступны все достоинства технологии. В том числе, один из самых важных — точный и ровный срез. Рассмотрим подробней процесс, параметры и режимы лазерной резки, чтобы грамотно настраивать лазерный станок.

Лазерная резка — инновационный способ разделения материалов на части. Используется для металлообработки в сферах машиностроения и приборостроения, в строительстве всех видов транспорта, в медицине, дизайне и наружной рекламе и других. Для обработки применяют сложные аппараты с компьютерным управлением, которые программируются оператором под каждую конкретную задачу и автоматически выполняют все операции.

Режущее оборудование станка состоит из источника лазерной энергии, среди которых часто встречаются твердотельные, в том числе волоконные, фокусирующей системы линз, системы ЧПУ, режущей головки с соплом, откуда исходит луч, и газовая струя. Важное вспомогательное оборудование аппарата — это рабочий стол, баллон с газом, системы охлаждения и очистки воздуха, панель управления и другие элементы. Для резки листов металла и изготовления деталей применяют станки мощностью до 40 кВт в зависимости от объемов и сложности производства.

Перед резкой чертеж будущей детали загружается в программу аппарата, затем оператор настраивает параметры работы согласно характеристикам материала и сложности операций. После закрепления заготовки на рабочем столе и включения станка лазерный луч, сфокусированный в начальной точке реза, нагревает, плавит и испаряет материал, двигаясь по намеченной траектории. Струя газа, подаваемая одновременно с потоком энергии, выдувает остатки расплава со среза. Так за несколько секунд образуется тонкий, точный срез без дефектов.

Материалы для лазерной резки могут быть и неметаллическими: лазер легко обрабатывает дерево, фанеру, пластик, оргстекло. Из любого из этих материалов можно изготовить изделие сложной формы или с мелкими отверстиями.

Способ лазерного раскроя металлов имеет множество плюсов для производства несмотря на сложное дорогостоящее оборудование, применяемое для этой технологии. Вот несколько самых важных преимуществ, благодаря которым резка лазером становится все популярней в промышленности и быту:

Лазерная резка все чаще заменяет для промышленных целях методы штамповки, гидроабразивной и плазменной резки. При этом в процессе раскроя, для настройки оборудования, нужно учитывать некоторые ограничения: то, как материал поглощает энергию, какой он толщины, как проводит тепло.

Лазерную резку проводят в трех основных режимах: плавление, испарение и горение. Редкий метод — термораскалывание — применяют только для раскроя стекла, пластика и других хрупких материалов. Режимы резки на лазерном станке выбирают, исходя из свойств и толщины заготовки, желаемой скорости и качества среза. На современных аппаратах можно адаптировать режим лазерной резки во время обработки.

По методу подачи энергии различают такие виды лазерной резки, как непрерывная и импульсная. Непрерывная обеспечивает большую скорость работы, зато импульсная оставляет более качественные и точные кромки.

Непрерывная резка. Для простой резки листового проката энергию лазера можно подавать непрерывно, регулируя скорость и мощность потока. На излишне высокой скорости луч не прорезает материал до конца, а низкая скорость его переплавляет и ведет к ухудшению качества и расширению среза. При излишне большой мощности поверхность заготовки расплавится, а при недостаточной появятся оплавленные пятна. Оптимизировать надо и подачу газа. Слабый поток не даст увеличить скорость лазерной резки, и материал оплавится. Избыточное давление газа расширяет срез и утолщает его поверхность.

Импульсная резка. Для перфорации и создания небольших отверстий меньше толщины заготовки лазерная энергия подается импульсами, хотя можно пробивать отверстия и в непрерывном режиме. Для эффективного прошивания заготовки критически важен отвод тепла до и после операции и оптимальное давление газа. Низкое давление снизит скорость работы, поскольку делать отверстия будет сложней. При излишнем давлении газа место врезки сильней расплавится и расширится. Тонкие заготовки требуют более мощного газового потока, чем толстые.

Резка лазером на станке происходит в двух вариантах: либо стол вместе с заготовкой неподвижен, а движется лазерная головка. Либо головка неподвижна, а ездит стол с материалом.

Для эффективности лазерной резки простых и сложных деталей ее параметры обладают гибкостью настроек. Регулировать можно как параметры луча, так и параметры резки. Рассмотрим их и то, как они влияют на качество готового изделия.

К характеристикам излучения относятся длина волны, мощность и интенсивность, поляризация и фокусное расстояние.

Длина волны. Газовые и твердотельные, в том числе волоконные лазеры излучают волны разной длины. У CO2-лазера эта величина составляет 10,6 мкм. Излучение газового лазера отражается от блестящих металлических поверхностей (например, от золота, серебра, меди) и применяется для резки заготовок из дерева, пластика и бумаги.

Твердотельные лазеры производят лучи с длиной волны от 0,694 мкм до 1,070 мкм, которая легко справляется с отражающими свойствами металлов. Лазерные установки, работающие на неодим-иттрий-алюминиевом гранате (Nd: YAG), рубине и волоконном источнике, применяются для резки металлов и неметаллических материалов, например, керамики и стекла.

Если увеличить мощность и интенсивность излучения или нагреть обрабатываемый металл, то газовая лазерная установка также справится с отражающей способностью материала.

Мощность и интенсивность. Эти два параметра связаны. Мощность означает количество энергии, которая вырабатывается за секунду времени. Мощность, разделенная на единицу площади детали, называется интенсивностью. Мощный поток энергии быстро проникает сквозь заготовку, а интенсивное излучение фокусированно обрабатывает маленькую точку, не нагревая окружающий материал. Если настроить мощность и интенсивность лучей в соответствии с толщиной материала и его температурой плавления, срез получится точным, ровным и гладким.

Поляризация. Это положение электрического поля по отношению к направлению распространения лучей. Линейная, круговая, эллиптическая и случайная поляризации означают разное поглощение и распространение излучения. Например, линейная и эллиптическая поляризации меняют наклон среза. Качество кромок зависит от направления резки по отношению к направлению поляризации. Для более тонкого реза направления параметров должны совпадать.

Положение фокуса. Настройка фокуса обязательна, чтобы эффективно использовать мощностные возможности лазера. Располагая фокус на оптимальном расстоянии от поверхности заготовки, можно добиться нужной плотности потока для реза. Это расстояние зависит от толщины заготовки. Тонкий материал до 4 мм потребует короткого фокусного расстояния. Чтобы разрезать толстую заготовку, понадобится более длинный и глубокий фокус.

Важно, чтобы диаметр лазерного пятна оставался небольшим для материалов любой толщины, а положение фокуса не менялось в процессе резки. На фокусное расстояние влияет метод обработки, форма луча, чистота оптики и корректное охлаждение.

Для процесса резки настраивают скорость и параметры подачи газа.

Скорость обработки. От подбора оптимального режима скорости в сочетании с величиной мощности напрямую зависит качество поверхности готовой детали. Чем толще материал, тем ниже скорость лазерной резки и мощность, а значит расходуется больше энергии. При этом увеличивается зона термовоздействия, поскольку материал подгорает и образуется окалина. Высокоскоростная резка изначально доступна для тонколистового материала и не ведет к большим энергопотерям, но образует борозды на кромке.

Выбор газа, сопла и зазора. Газовый поток увеличивает скорость резки, улучшает качество среза и защищает оптику лазера. Газ — обычно это аргон, азот, кислород или воздух — очищает от расплава и охлаждает кромки, не позволяя раскаленным брызгам повредить линзу. Для достижения нужного эффекта во время лазерной обработки газ нужно подбирать в зависимости от свойств заготовки и подавать его под давлением 10-20 атмосфер.

Азот и инертный газ аргон подходят для лазерной резки нержавеющей и и других видов стали, а также для алюминия, меди, никеля и их сплавов. После применения этих газов торцы среза не нуждаются в постобработке. В среде кислорода обрабатывают более толстые металлические заготовки. Однако после горения в результате окисления требуется дополнительная обработка краев детали. Для одного и того же вида материала можно использовать разный газ, меняя давление, диаметр сопла, скорость резки и фокусное расстояние.

Газ высокой чистоты повышает качество раскроя. В любом случае требуется чистота выше 99,6%. А для листа углеродистой стали более 12 мм рекомендуется чистота кислорода выше 99,9%.

Кроме выбора газа нужно настраивать диаметр сопла для его подачи, чтобы защитить лазерное оборудование от раскаленных брызг и обдуть кромки среза. Размер сопла регулируется в зависимости от толщины заготовки и качеств материала и совпадает с диаметром луча. Соосность сопла положению луча предотвратит дефекты обработки. При этом нужно соблюдать расстояние от сопла до поверхности заготовки. Зазор должен быть меньше размера сопла и не превышать 1 мм. Тогда поток газа будет равномерным и качественно обработает разрез.

Современное лазерное оборудование имеет предустановленные настройки для эффективного проведения резки. Внесение корректировок в программу не займет много времени — это можно делать во время операций, производимых станком в тестовом режиме. Если необходимо задать базовые параметры, то нужно начать с установления оптимальных скорости и мощности.

Опытный оператор лазерного оборудования знает о взаимосвязи параметров излучения и резки, о том, как их изменение влияет на материал и качество среза. Несмотря на компьютерное управление аппаратом для резки лазером оператор должен контролировать соблюдение технологии и менять настройки при обнаружении дефектов в ходе процесса. Для изменения настроек необходимо создавать в программе новый файл, а не переписывать установленный ранее со стандартными параметрами.

Для обработки разных металлов на лазерном станке приняты усредненные значения параметров, которые подбираются по свойствам материала: легирующим добавкам, микроструктуре, качеству поверхности, отражающей способности, теплопроводности, температуры плавления и температуры газификации.

| Толщина (мм) | Фокусное расстояние (дюйм) | Положение фокуса (мм) | Мощность лазера (Вт) | Скорость резки (м/мин) | Давление газа N2 (бар) | Диаметр сопла(мм) | Расстояние от сопла до заготовки |

| 1 | 5 | 0 | 750 | 9 | 3.5 | 1 | 0.5 |

| 2 | 5 | -0.5 | 800 | 7 | 3 | 1 | 1 |

| 3 | 5 | -0.5 | 800 | 4 | 3 | 1 | 1 |

| 4 | 7.5 | 2 | 3000 | 4.2 | 0.7 | 1 | 1 |

| 6 | 7.5 | 2 | 3000 | 3.3 | 0.7 | 1.2 | 1 |

| 8 | 7.5 | 2 | 3000 | 2.3 | 0.7 | 1.5 | 1 |

| 10 | 7.5 | 2 | 3000 | 1.8 | 0.7 | 1.5 | 1 |

| 12 | 7.5 | 2 | 3000 | 1.5 | 0.7 | 1.5 | 1 |

| 15 | 7.5 | 2 | 3000 | 1.1 | 0.7 | 2 | 1 |

| 20 | 7.5 | 2.5 | 3000 | 0.7 | 0.7 | 2.4 | 1 |

| Толщина (мм) | Фокусное расстояние (дюйм) | Положение фокуса (мм) | Мощность лазера (Вт) | Скорость резки (м/мин) | Давление газа N2 (бар) | Диаметр сопла(мм) | Расстояние от сопла до заготовки |

| 1 | 5 | -0.5 | 3000 | 28 | 10 | 1.5 | 0.5 |

| 2 | 5 | -1 | 3000 | 8 | 10 | 1.5 | 0.5 |

| 3 | 5 | -2 | 3000 | 4.75 | 15 | 1.5 | 0.5 |

| 4 | 7.5 | -3 | 3000 | 3.8 | 17.5 | 2 | 0.7 |

| 5 | 7.5 | -4 | 3000 | 2.2 | 20 | 2 | 0.7 |

| 6 | 10 | -5 | 3000 | 2 | 20 | 2.2 | 0.7 |

| 8 | 12.5/15 | -6 | 3000 | 13 | 20 | 3 | 0.7 |

| 10 | 15 | -6 | 3000 | 0.55 | 20 | 3 | 0.7 |

| Параметры | Толщина 5 мм | Толщина 10 мм |

| Газ | Азот | Азот |

| Давление газа, бар | 15 | 15 |

| Скорость резки, мм/мин | 7000 | 2400 |

| Мощность, кВт | 5 | 5 |

| Фокусное расстояние, мм | -1,1 | -2,4 |

| Диаметр сопла, мм | 2,5 | 3 |

| Частота, Гц | 5000 | 5000 |

| Металл | Толщина, мм | Скорость резки,м/мин | Фокусное положение | Газ | Давление газа, бар | Высота реза, мм | Тип и диаметр сопла |

| Черная сталь | 1 | 10~20 | 0 ~ -1 | N2 | 15~20 | 0.5 | Одинарное 2.0 мм |

| 2 | 7~10 | 4.5 ~ 5.5 | O2 | 0.6~0.9 | 0.8 | Двойное 1.0/1.2 мм | |

| 3 | 2.9~3.2 | 4.5 ~ 5.5 | O2 | 0.6~0.9 | 0.8 | Двойное 1.0/1.2 мм | |

| 4 | 2.4~2.6 | 4.5 ~ 5.5 | O2 | 0.6~0.9 | 0.8 | Двойное 1.0/1.2 мм | |

| 5 | 1.8~2.0 | 2 ~ 3 | O2 | 0.6~0.9 | 1.0 | Двойное 1.0/1.2 мм | |

| 6 | 1.6~1.8 | 2 ~ 3 | O2 | 0.6~0.9 | 1.0 | Двойное 3.0 мм | |

| 8 | 1.1~1.3 | 2 ~ 3 | O2 | 0.6~0.9 | 1.0 | Двойное 3.0 мм | |

| 10 | 0.9~1.0 | 2 ~ 3 | O2 | 0.6~0.9 | 1.0 | Двойное 3.0 мм | |

| 12 | 0.8~0.9 | 2 ~ 3 | O2 | 0.6~0.9 | 1.0 | Двойное 3.0 мм | |

| 14 | 0.6~0.7 | 2 ~ 3 | O2 | 0.6~0.9 | 1.0 | Двойное 4.0 мм | |

| 16 | 0.5~0.6 | 2 ~ 3 | O2 | 0.6~0.9 | 1.0 | Двойное 4.0/5.0 мм | |

| Нержавеющаясталь | 1 | 15~20 | 0 ~ -1 | N2 | 15~20 | 0.5 | Одинарное 2.0 мм |

| 2 | 5~7 | -1.5 ~ -2 | N2 | 18~20 | 0.5 | Одинарное 2.0 мм | |

| 3 | 3.5~4.5 | -2.5 ~ -3 | N2 | 18~20 | 0.5 | Одинарное 2.0/2.5/3.0 мм | |

| 4 | 2.0~2.3 | -3.5 ~ -4 | N2 | 18~20 | 0.5 | Одинарное 3.0 мм | |

| 5 | 1.2~1.8 | -3.5 ~ -4 | N2 | 18~20 | 0.5 | Одинарное 3.5/4.0 мм | |

| 6 | 0.7~1.2 | -5 ~ -5.5 | N2 | 18~20 | 0.5 | Одинарное 3.5/4.0 мм | |

| Алюминий | 1 | 30~32 | -0.5 ~ -1 | N2 | 15~20 | 0.5 | Одинарное 2.0 мм |

| 2 | 8~9 | -1 ~ -1.5 | N2 | 18~20 | 0.5 | Одинарное 2.0 мм | |

| 3 | 3.8~4.2 | -2.5 ~ -3 | N2 | 18~20 | 0.5 | Одинарное 2.0/2.5/3.0 мм | |

| 4 | 2~2.2 | -3.5 ~ -4 | N2 | 18~20 | 0.5 | Одинарное 3.0 мм | |

| 5 | 0.8~1.0 | -3.5 ~ -4 | N2 | 18~20 | 0.5 | Одинарное 3.5/4.0 мм | |

| Латунь | 1 | 25~27 | 0 ~ -0.5 | N2 | 15~20 | 0.5 | Одинарное 2.0 мм |

| 2 | 7~8 | -1 ~ -1.5 | N2 | 18~20 | 0.5 | Одинарное 2.0 мм | |

| 3 | 2.7~3 | -2 ~ -2.5 | N2 | 18~20 | 0.5 | Одинарное 2.0/2.5/3.0 мм | |

| 4 | 1.5~1.7 | -3 ~ -3.5 | N2 | 18~20 | 0.5 | Одинарное 3.0 мм |

*N2 — азот, O2 — кислород

Обновлен:

13.07.2022