на расчет стоимости

Высокоотражающие металлы, такие как медь, латунь, серебро и золото, представляют сложности для лазерной обработки из-за высокого риска повреждения оптической системы лазера отраженным излучением. В обработке таких материалов CO2-лазерами часто возникают трудности. В этой статье мы разберем эти трудности и рассмотрим технологии для успешной обработки такого сырья.

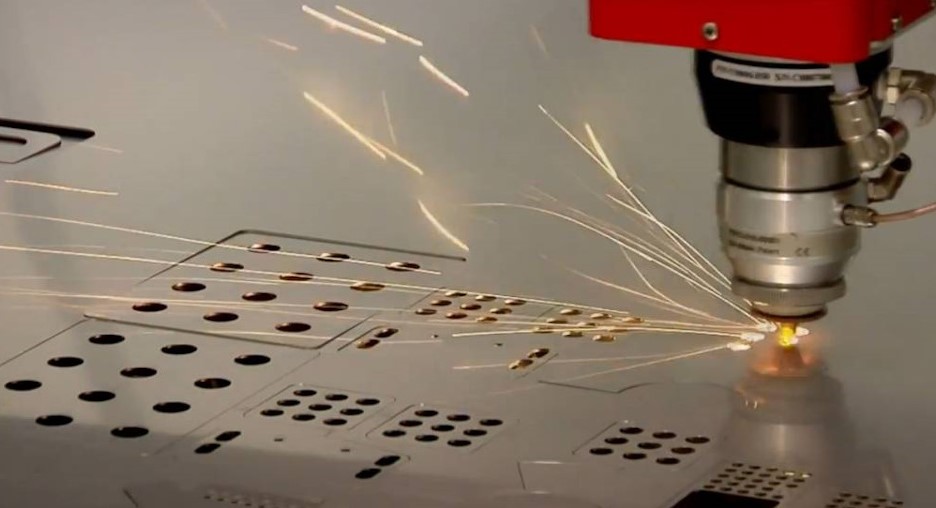

Хотя лазерная резка отражающих металлов возможна, существует значительный риск повреждения лазерного станка из-за отражения луча лазера.

Однако, при стабильных параметрах обработки и рабочих настройках, а также современных аппаратах с защитными системами (датчики излучения, автоматическое отключение при чрезмерном отражении), вероятность повреждений существенно снижается. Это позволяет, например, успешно резать алюминий CO2-лазером.

Поверхности меди и латуни обладают высокой отражающей способностью в инфракрасном спектре, что делает их обработку CO2-лазером более сложной и требующей особой осторожности.

Сложности резки лазером некоторых материалов обусловлены физическими свойствами этих материалов и оптическими законами. Каждый лазерный луч частично отражается, преломляется и поглощается материалом, причем степень отражения зависит от отражательных возможностей поверхности.

Сырье с высокой отражательной способностью возвращает значительную часть излучения обратно к источнику – лазеру. Это явление, известное как обратное отражение, вредит лазерной системе, так как вызывает сбои в работе, снижает качество обработки, а в худшем случае — приводит к необратимому повреждению лазерной головки.

Высокая отражательная способность металлов, обусловленная наличием свободных электронов в кристаллической решетке, создает значительные трудности.

Эти свободные электроны, реагируя на падающее излучение, генерируют мощную отраженную волну, поглощая при этом лишь малую часть энергии лазера (менее 5%). Серебро и алюминий, наиболее отражающие металлы (серебро отражает до 95% видимого света).

В обработке CO2-лазерами сложности возникают с золотом, медью, бронзой и латунью. Даже нержавеющая сталь, при зеркальной полировке, может демонстрировать достаточно высокую коэффициент отражения, создавая риск повреждения лазерной головки. Поэтому для минимизации таких рисков, нержавеющую сталь часто поставляют с защитным пластиковым покрытием на стороне резки.

Требуемая пиковая мощность зависит от толщины материала: 1 мм (0.04 дюйма) – 1000 Вт; 1.5 мм (0.06 дюйма) – 1000 Вт; 2 мм (0.08 дюйма) – 1500 Вт; 3 мм (0.12 дюйма) – 2000 Вт; 4 мм (0.16 дюйма) – 3000 Вт; 6 мм (0.25 дюйма) – 4000 Вт.

Применение CO2-лазеров для резки высокоотражающих металлов проблематично из-за риска выхода из строя оптической системы. Отраженный от металлической поверхности лазерный луч, особенно от алюминия, может попасть обратно на линзы или зеркала резака, повреждая их.

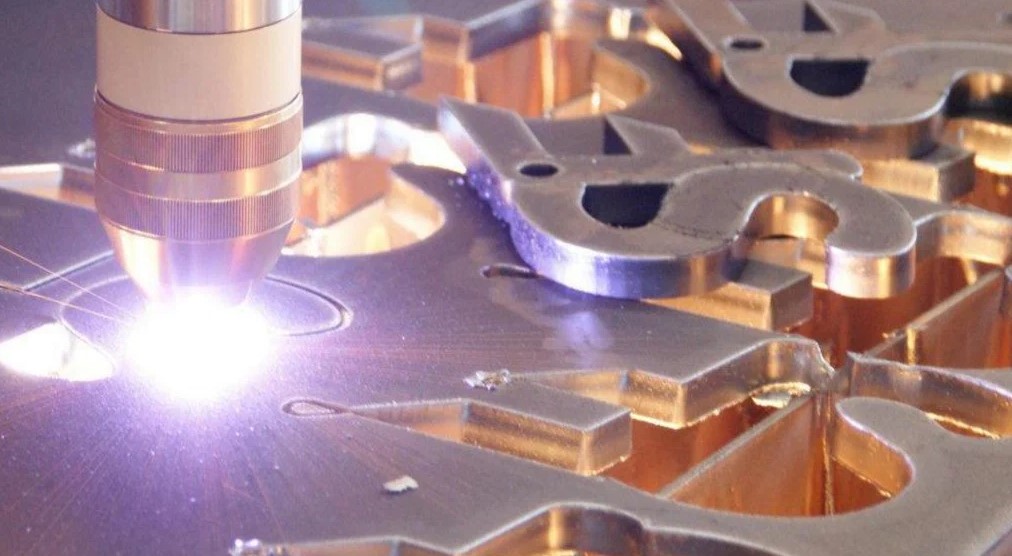

Волоконные аппараты, работающие на длине волны 1.07 мкм (в отличие от 10.6 мкм у CO2-лазеров), обладают значительно меньшей отражательной способностью и лучше поглощаются металлом. Более того, меньший диаметр фокусировки луча волоконного лазера (примерно в 10 раз меньше, чем у CO2-аппарата) повышает эффективность обработки.

Помимо отражения от поверхности, риск поломки оптики создает и расплавленный металл, который также может обладать высокой отражательной способностью.

В отличие от CO2-лазеров, использующих систему зеркал и линз, волоконные аппараты применяют оптические волокна для направления луча. Это основное отличие делает волоконные лазеры более производительными и безопасными при работе с тонколистовыми отражающими металлами. Отсутствие зеркал и хрупких линз в конструкции волоконного лазера исключает риск их повреждения отраженным излучением.

Скорость — ключевой фактор, который следует учитывать при резке меди и латуни волоконными лазерами. Рекомендуют устанавливать скорость лазерного луча на уровне 10-15% ниже максимальной, что снижает риск непредвиденных результатов. Немного снизив скорость, энергия луча будет более эффективна к материалу в его наиболее отражающем состоянии.

При резке и прожигании материала положение фокуса лазерного оборудования важно для производства. Фокусировка луча должна быть ближе к верхней плоскости обрабатываемого сырья. Это уменьшает взаимодействие луча с поверхностью на первых этапах работы. Такой подход повышает концентрацию мощности луча и быстрее плавит материал. Точный фокус значительно улучшает как эффективность, так и чистоту резки.

Максимальная пиковая мощность лазера повышает эффективность обработки высокоотражающих материалов, так как сокращает время воздействия луча на металлическую поверхность в его наиболее отражающем состоянии, улучшая качество и скорость процесса.

Высокоэффективная резка меди достигается использованием кислорода под высоким давлением (100-300 фунтов, в зависимости от толщины), который, окисляя металлическую поверхность, уменьшает ее отражательные возможности (чистая медь отражает больше 95% ближнего инфракрасного излучения). Для латуни рекомендуется азот. Оптимальный выбор газа повышает результативность и точность процесса.

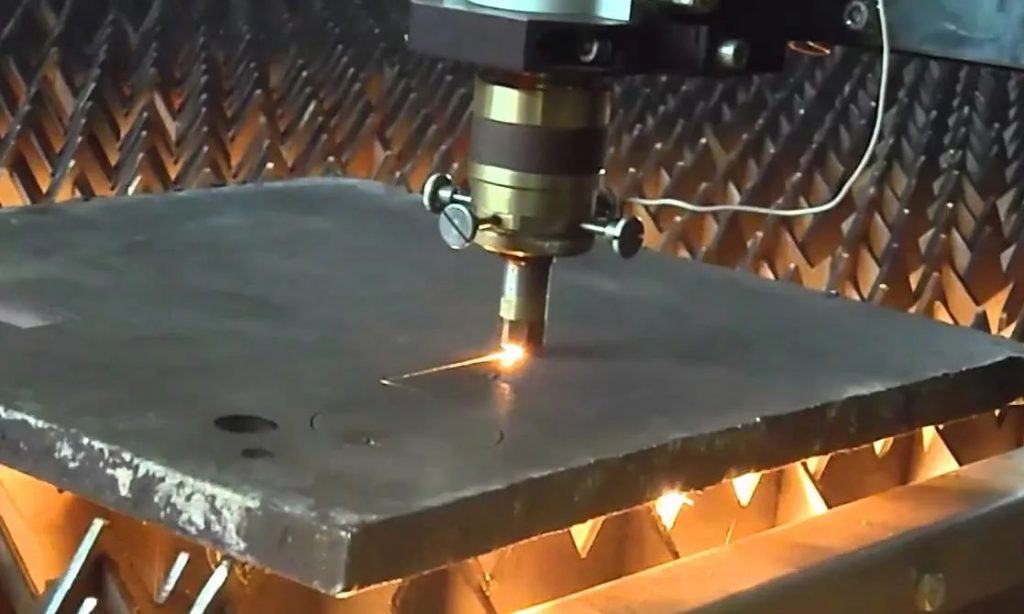

Хотя волоконные лазеры показывают высокую эффективность и безопасность при резке тонких листов отражающих металлов (до 5 мм), их производительность существенно снижается при увеличении толщины материала. CO2-лазеры имеют ограничения по толщине обрабатываемого алюминия – около 10 мм.

При работе с более толстыми листами (больше 5 мм) качество реза (повышенная шероховатость) и скорость обработки значительно ухудшаются, делая гидроабразивный метод более подходящей.

При гидроабразивной резке высокоскоростная струя воды с абразивными частицами для разрезания материала. Этот способ не вызывает нагрева металла и подходит для хрупких или легко деформируемых поверхностей, а также высокоотражающих металлов, поскольку не создает теплового воздействия, способствующего отражению луча.

Выбор оптимального метода для светоотражающих металлов зависит от толщины материала.

Для тонких листов (до 10 мм для алюминия, латуни, меди и бронзы; до 8 мм для титана; до 5 мм для серебра и золота) наиболее эффективен волоконный аппарат.

При толщине 10-15 мм предпочтительнее CO2-лазер (для алюминия, латуни, меди и бронзы), а для материалов толщиной более 15 мм – гидроабразивная резка.

Гидроабразивная резка лучше подходит для толстых листов титана, серебра и золота (более 8 мм и 5 мм соответственно).

Обновлен:

13.07.2022