на расчет стоимости

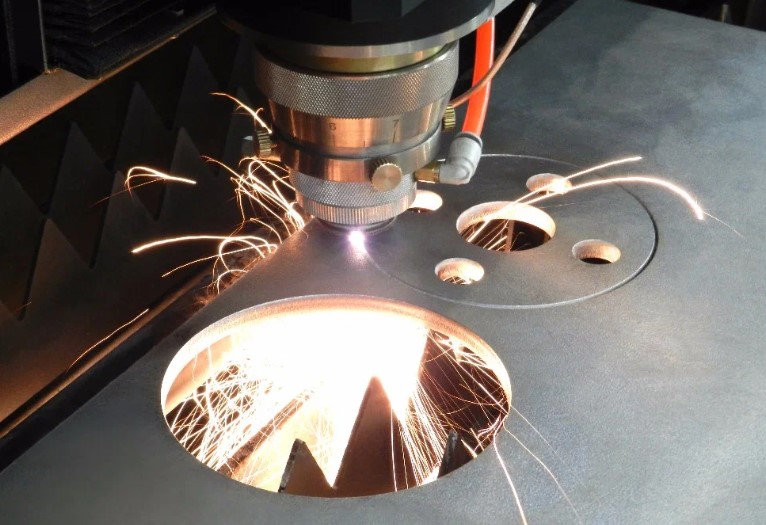

Лазерная резка — это высокотехнологичный способ обработки металла, который воздействует концентрированным лучом на сырье. Особенно эффективна лазерная резка электротехнической стали в производстве трансформаторов, электродвигателей и других электрических аппаратов. Разнообразие видов металлообработки позволяет выбрать подходящий метод в зависимости от конкретных требований производства.

Существуют разные методы обработки лазером. Они отличаются между собой в технологии производства и имеют свою область применения. Рассмотрим виды лазерной резки.

В этом способе используют углекислый газ (CO2) в качестве активатора. Газовые лазеры обеспечивают высокую мощность и обрабатывают разные виды металла, в том числе сталь.

Газовая лазерная резка может обрабатывать материалы толщиной до 300 мм. Но таким способом обрабатывают тонкие материалы (до 5 мм).

Этот метод основан на применении луча лазера для плавления материала, который затем удаляется газом (обычно кислородом или азотом). Этот способ подходит для металлов и некоторых неметаллических материалов.

Резка плавлением может обрабатывать металл толщиной от 10 мм до 20 мм для тонких листов (до 3 мм).

В этом методе используется сжатый воздух для удаления расплавленного материала. Это позволяет снизить затраты на кислород и улучшить экономическую эффективность процесса.

Резка сжатым воздухом обрабатывает сталь до 10 мм толщиной. Этот метод наиболее эффективен для тонких листов (до 5 мм).

Хотя это не совсем лазерная обработка в традиционном понимании, плазменную резку применяют в сочетании с технологиями для обработки толстых металла лазером. Плазменные системы используют плазму высокой температуры для обработки толстых металлов.

Плазменная резка обрабатывает материалы толщиной до 150 мм, в зависимости от плазменного оборудования. Однако качество реза может быть ниже по сравнению с чистой резкой лазером.

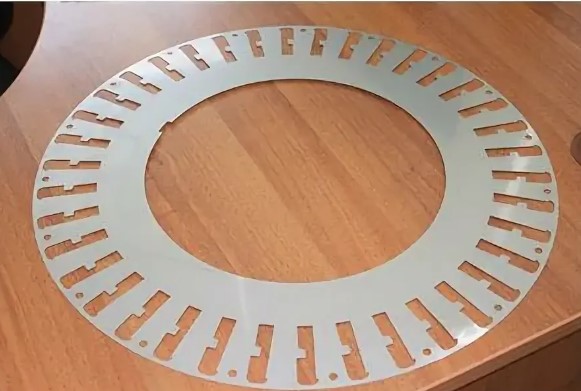

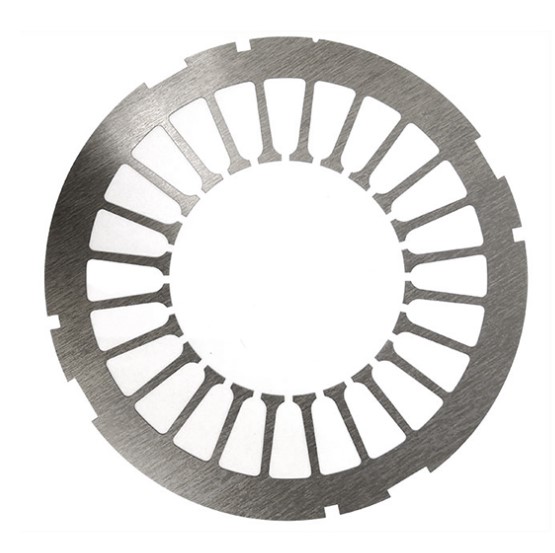

Основная сфера применения электротехнической стали – это производство сердечников трансформаторов, дросселей, роторов электродвигателей, а также различных электромагнитных приборов, таких как реле, соленоиды, датчики. Такие аппараты подвержены быстрому перемагничиванию, что приводит к потерям энергии на вихревые токи и гистерезис. Эти потери снижают КПД и мощность электротехнических аппаратов. Поэтому при их производстве используют электротехническую сталь. Кроме способности легко намагничиваться и размагничиваться сталь обладает следующими свойствами:

| Типы электротехнической стали | |

| Изотропная | Анизотропная |

| магнитные свойства одинаковы во всех направлениях. | проницаемость зависит от направления магнитного поля. |

Своим магнитным свойствам металл обязан легированному кремнием железу (ферросилицию). Его доля в составе может быть от 0,8% до 4,8%.

Правила безопасности важны при обработке электротехнической стали. Их учитывают для защиты работников и безопасной работы оборудования.

Обновлен:

13.07.2022