на расчет стоимости

Чертежи для лазерной резки — основное положение в единой системе конструкторской документации. Эти документы необходимы в массовом производстве и в разработке сложных деталей и заготовок, состоящих из элементов с относительно простой геометрией. Лазерные станки с механическими управляющими модулями требуют технической документации для исправной работы.

Чертежи для обработки лазером — это не схемы или графики от руки. Такое оформление документа непонятно для программ управления оборудованием. План-схема для лазерной резки оформляют по общим стандартам и форматам, а создают по строгим правилам. Только при соблюдении этих условий возможно производство деталей с заданными параметрами.

В лазерные станки сейчас устанавливают специальные управляющие блоки, которые работают на основе соответствующего программного обеспечения (ПО). Точность раскройки листовых заготовок зависит от этого ПО, в котором определяют параметры обработки.

Технология лазерной резки обладает множеством значительных преимуществ, хотя и имеет недостатки.

Преимущества метода:

Недостатки:

Таким образом, использование чертежей для резки лазером в рамках единой системы конструкторской документации является аспектом современного производства, который требует инвестиций и внимания к вопросам безопасности.

Применение рекомендованных файловых форматов осуществляет преобразование в GEO-формат, которое поддерживает CAD-программа Tru Tops. Эта программа одна из самых распространенных в области обработки лазером и помогает разработать технические план-схемы с помощью компьютерного программного обеспечения.

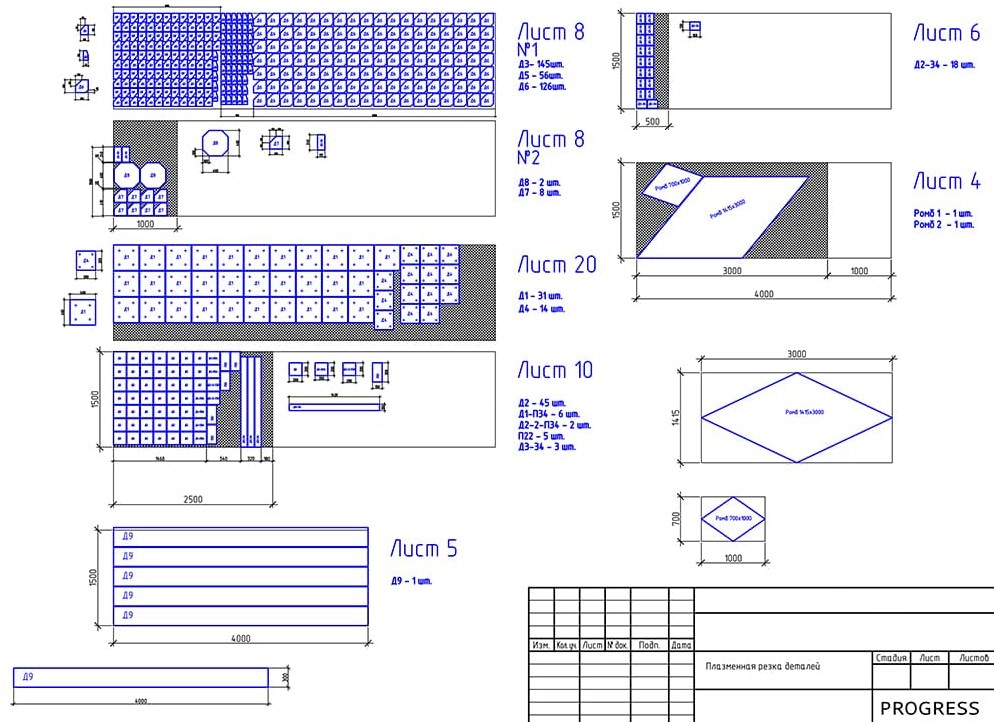

Заказчик присылает чертежи с контурами плоских деталей. Масштаб чертежа должен быть 1:1, где размеры деталей указаны в миллиметрах. Резка обозначается линиями белого цвета, а гравировка — желтого цвета. План-схемы для лазерной резки подготавливают в следующих файловых форматах: dxf, dwg, cdw, frw.

3D-макеты плоских деталей предоставляют, если заказ предполагает гибку. Рекомендуемые форматы для таких моделей включают: ipt, stp, stl, igs и x_t. Процесс оптимизируется при предоставлении заказа по условиям единых стандартов конструкторской документации. Все размеры в документе указывают в миллиметрах.

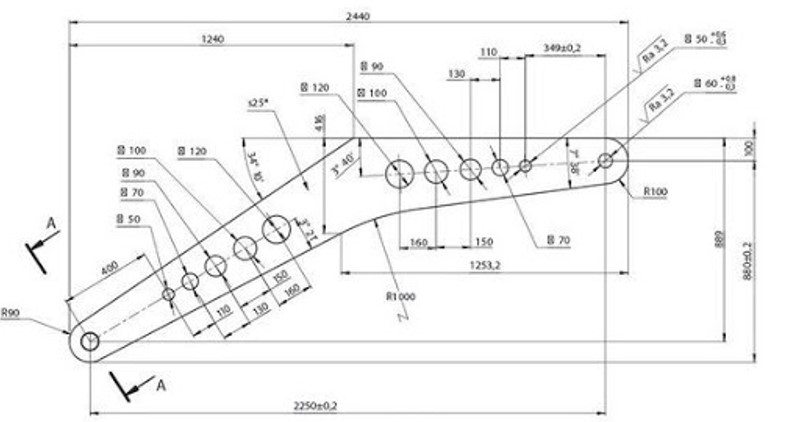

При наличии деталей в форме геометрических фигур в чертеже делают текстовые пояснения:

В документе прописывают точные размеры (диаметр, толщина, длина, ширина) фигуры.

Для успешной реализации задания нужна следующая информация:

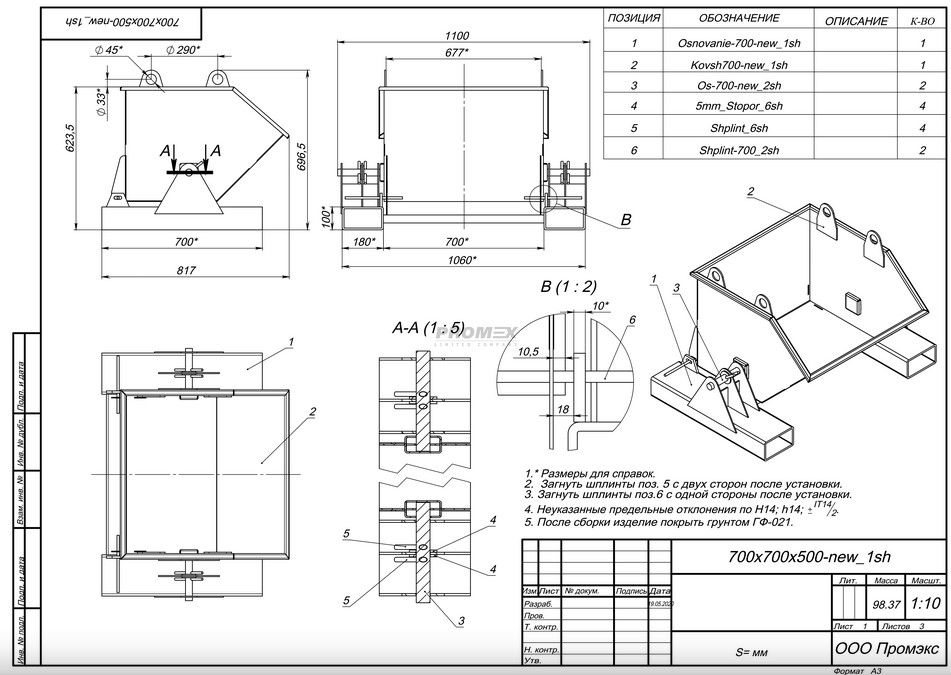

Если заказ предполагает сборку, техническое задание должно быть дополнено: схемой сборки с указанием сварных швов, описанием, чертежами каждой отдельной детали, 3D-макетом заготовки в сборе (если это возможно).

Исполнители часто отказываются принимать заказы, если в техническом задании содержатся план-схемы, которые:

- представлены изображения деталей или образцы заготовок;

- состоят из нескольких листов;

- без названий деталей;

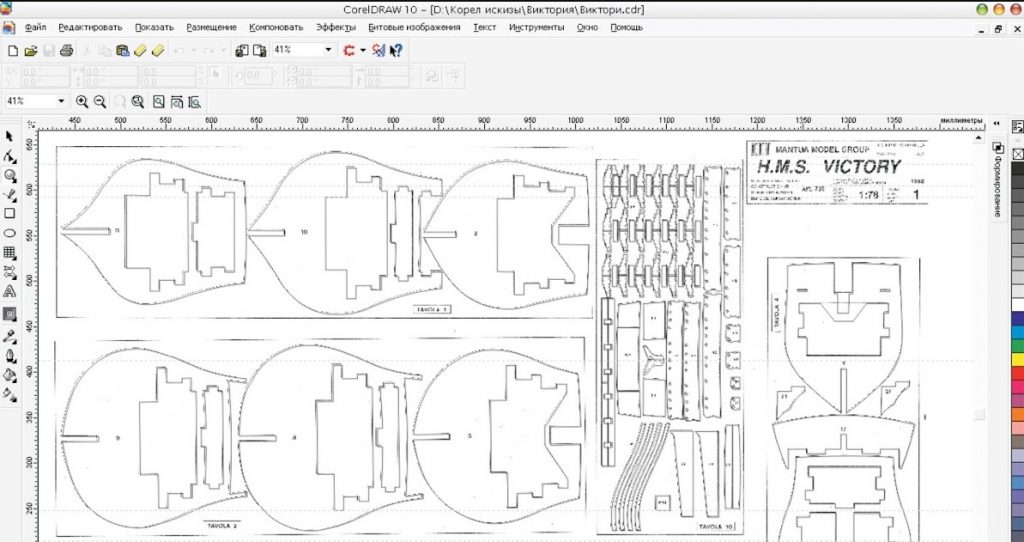

- сохранены как файл cdr (CorelDRAW).

При разработке чертежей для лазерной резки металла необходимо соблюдать такие рекомендации:

Соблюдение этих рекомендаций поможет обеспечить высокое качество выполнения заказа и улучшить производство.

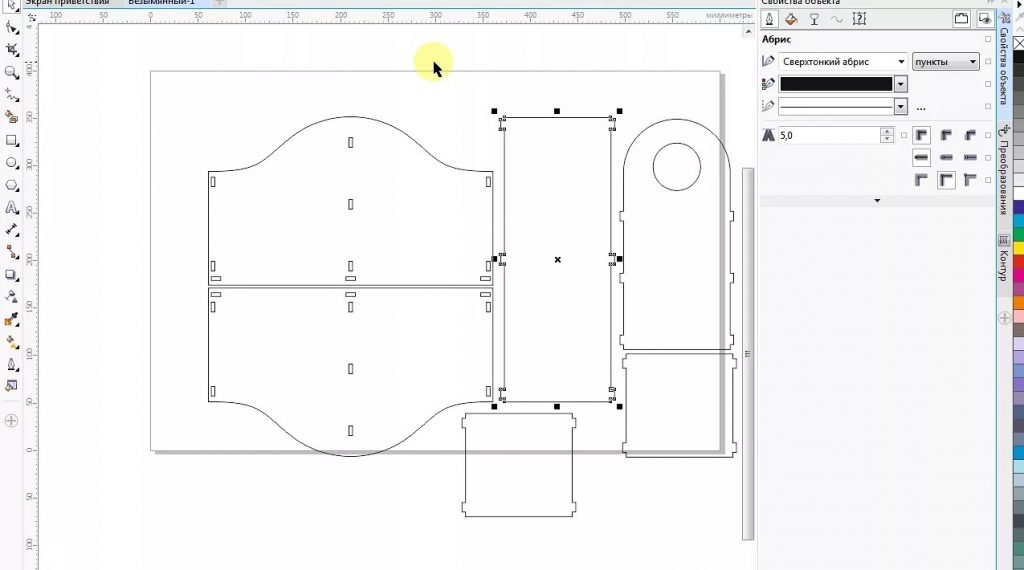

Преобразование растровых изображений в векторные, необходимые для лазерной резки, наиболее результативно осуществляют путем ручной трассировки в CAD-программе. Для удобства, растровый оригинал размещают на заблокированном слое, чтобы предотвратить случайное изменение исходного эскиза во время векторизации. Методы векторизации отличаются в разных программах; при появлении проблем, рекомендуется использовать видеоуроки на YouTube.

Конечную толщину луча станка учитывают при подготовке векторных чертежей для лазерной резки. Толстые линии представляют как заполненные формы, а не как более толстые линии. Для правильного распознавания движения луча программой управления аппарата, толщину линий в чертеже устанавливают на минимальном уровне (около 0,001 pt), цвет – ярко-красный (RGB Red), а заливка – отсутствует. Эти параметры позволят программному обеспечению лазерного резака правильно преобразовать траекторию резки.

Для минимизации отходов при резке большого количества элементов из одной заготовки, необходимо располагать детали компактно, с минимальными зазорами. Наложение контуров на чертеже недопустимо, так как программное обеспечение станка может распознать невидимые на изображении перекрытия, что приводит к ошибкам в резке. Создание непрерывной, без наложений и прерываний, траектории режущей головки можно реализовать с помощью специальных инструментов в векторных графических редакторах, например, в Adobe Illustrator.

Кроме того, полезно использовать функции автоматического выравнивания и оптимизации положения объектов, чтобы эффективно использовать пространство заготовки и минимизировать отходы.

Для точного управления лазерным станком при раскрое листового материала необходимо взаимодействие двух типов программного обеспечения: фоторедакторы для проектирования и программы самого станка. В целом, это система числового программного управления (ЧПУ). Она включает две части: программное обеспечение для разработки векторных чертежей, определяющее геометрические параметры изделий и параметры резки с программой управления аппарата. Они регулируют поэтапность действий и другие технологические характеристики процесса.

Первый компонент, графический редактор, создает векторный чертеж с указанием необходимых размеров и геометрических данных деталей. Второй компонент, программное обеспечение резака, получает эти данные из графического редактора и использует их для прецизионного управления движением лазерной головки. Взаимодействие этих двух программных модулей гарантирует высокую точность и эффективность лазерной резки. Без координированной работы обоих компонентов невозможно достичь необходимого качества обработки.

Наиболее распространённые фоторедакторы для разработки чертежей для лазерной резке:

Для разработки план-схем лазерной резке также подходят программы трёхмерного моделирования, такие как 3ds Max, AutoCAD или SolidWorks. Эти программы создают трёхмерные макеты заготовок, а затем конвертировать их в двумерные чертежи для резки лазером. Эти программы заменяют двумерные графические редакторы — Adobe Illustrator или CorelDRAW. Однако, независимо от метода, необходимо тщательно изучить полученный чертёж на отсутствие дублирующих линий и пересекающихся контуров. Для контроля замкнутости контуров используют функцию заливки. Это гарантирует правильное распознавание программным обеспечением станка элементов чертежа и исключает возможные ошибки в резке.

Важно помнить, что независимо от программного обеспечения, конечный файл преобразуют в формат, поддерживаемый управляющим программным обеспечением лазерного станка.

Корректная работа лазерного станка требует не только правильно сформированного чертежа, но и специализированного программного обеспечения управляющего блока. Это программное обеспечение обеспечивает интерфейс между векторным чертежом и механизмами станка, управляя этапами процесса резки. Такие программы обладают своим комплектом опций и возможностей.

Например, в LaserCut интуитивный интерфейс и автоматическое позиционирование металлического листа, настройка линии движения головки лазера, регулировка силы и толщины реза, а также скорость обработки. Параметры резки отображаются в реальном времени на панели управления.

LaserWork работает с несколькими задачами одновременно, устанавливает начальную и конечную точки резки, вносит корректировки на ходу, управляет поворотным механизмом и отслеживает оставшееся время работы.

В AutoLaser удобные инструменты для адаптации интенсивности лазерного луча к недостаткам поверхности заготовки, точная установка начала и конца реза и настройка больше 250 параметров обработки в течение одной операции.

SheetCam — программа с большим набором функций, включая установку и сохранение настроек для заготовок, визуализацию движения головки лазера на чертеже и корректировка параметров в настоящем времени.

RDWork предлагает аналогичный набор функций с понятным управлением, контролем зоны гравировки, установкой координат, настройкой порядка действий и критериями резки.

Выбор конкретной программы зависит от требований производства и опыта пользователя.

Обновлен:

13.07.2022